Pale żelbetowe: specyfikacje techniczne i zalecenia montażowe

Pale żelbetowe są najpopularniejszym rodzajem podparcia dla organizacji fundamentów pali. Wynika to z ich trwałości, wysokiej nośności, odporności na wilgoć i możliwości instalowania na kilku technologiach.

Funkcje

Pale żelbetowe (RC) są klatką wzmacniającą, którą wylewa się betonowym roztworem. Długość gotowego produktu może wynosić od 3 do 12 m.

Pale żelbetowe są wykorzystywane przy organizacji fundamentów technologii blokowania. Ich użycie pozwala wzmocnić podstawę i dotrzeć do stałych warstw gleby.

Wizualnie są to podstawy z okrągłym (pustym lub pełnym), kwadratowym przekrojem. Różnią się średnicą i wysokością, co decyduje o nośności i zakresie zastosowania. Ponadto wartości wytrzymałości zależą od rodzaju użytego betonu. Im jest wyższy, tym bardziej niezawodne są elementy.

Aby utworzyć pale żelbetowe, stosuje się cement, którego wytrzymałość marki jest nie mniejsza niż M100. Od właściwości operacyjnych betonu zależy nie tylko wytrzymałość pala w ściskaniu, ale także odporność na mróz, odporność na wilgoć. Ostatnie parametry dla betonu M100 to F50 (tj. Struktura wytrzymuje do 50 cykli zamrażania / rozmrażania) i W2 (ciśnienie kolumny wody) - 2 MPa. Ciężar podpory zależy od jej wymiarów, a także zależy od gęstości użytego rodzaju betonu.

Zwykle stosuje się gęstsze gatunki betonu M-250, M-300, M-400. Mrozoodporność takich produktów osiąga 150 cykli, a współczynnik wodoszczelności wynosi nie mniej niż 6.

Ze względu na zwiększoną odporność na możliwość układania w stosy na większą głębokość, ich wykorzystanie staje się możliwe na glebach ruchomych (w tym w strefie zwiększonej aktywności sejsmicznej), na glebach gliniastych, falujących i słabych, na glebach nasyconych wodą i wodonośnych.

Pale RC można wykorzystywać nie tylko jako podstawę fundamentu, ale również do zapobiegania zrzucaniu wykopu, wzmacniania gleby i istniejącego fundamentu palowego. W tym celu wsporniki RC są zanurzone w niewielkiej odległości od istniejących konstrukcji, pełniąc funkcję drugiego stosu. Dodatkowo, dzięki dodatkowemu wzmocnieniu fundamentu, dany rodzaj podparcia może być realizowany poza granicami istniejącej bazy i połączony z nim za pomocą belek.

Plusy i minusy

Wśród zalet podpór żelbetowych zazwyczaj wyróżnia się kilka cech.

- Długi okres eksploatacji - do 100 lat w zależności od technologii instalacji. Opinie właścicieli pozwalają stwierdzić, że taka podstawa może służyć, bez konieczności przeprowadzania większych napraw, do 110-120 lat.

- Wysoka wytrzymałość - średnio jedno wsparcie utrzymuje się od 10 do 60 ton. Dzięki tej funkcji ten typ stosu jest wykorzystywany do budowy obiektów przemysłowych, wielopiętrowych budynków mieszkalnych, budynków z ciężkich paneli.

- Stabilność strukturalna na wszystkich rodzajach gleby, co osiąga się dzięki znacznej penetracji betonowego stosu. To z kolei pozwala betonowym elementom polegać na głębokich warstwach gleby o maksymalnej nośności.

- Umiejętność prowadzenia budowy na mobilnych, reliefowych glebach, przy użyciu stosów o różnej długości.

Wśród wad - znaczna masa konstrukcji, co komplikuje proces transportu i montażu elementów.

Wymagania regulacyjne

Produkcja jest regulowana przez specyfikacje techniczne (warunki techniczne), których główne punkty są regulowane zgodnie z GOST 19804, przyjętym w 1991 r. Żywotność produktów wynosi 90 lat.

Wyroby żelbetowe odpowiadające określonemu GOST stosowane są w budownictwie jedno- i wielokondygnacyjnym z różnych materiałów, przy budowie transportu, inżynierii, konstrukcji mostowych, obiektów rolniczych i przemysłowych, konstrukcji hydraulicznych.

Jednym słowem, na wszystkich przedmiotach, z których wymagana jest podstawa, zwiększona wytrzymałość, zachowanie wydajności nawet w warunkach stałej wilgotności i pod wpływem agresywnych mediów.

Dokument regulacyjny regulujący specyfikę wytwarzania prefabrykowanych pali żelbetowych to GOST 19804-2012. Jeśli mówimy o wzmocnieniu, wówczas zastosowana stal musi spełniać wymagania GOST 6727.80 i 7348.81 (wymagania dotyczące drutu na bazie węgla i stali niskowęglowej stosowane jako wzmocnienie).

Budowa konstrukcji mostowych obejmuje własne dokumenty regulacyjne. Zastosowane podpory muszą być zgodne z GOST 19804-91. Do ich produkcji używany jest beton M350, sama konstrukcja jest wzmocniona zbrojeniem wzdłużnym. Tylko takie elementy zapewnią siłę i niezawodność całej konstrukcji przyszłego mostu.

Te same monolityczne pale są wykorzystywane do budowy wysokich budynków wielopiętrowych, obiektów przemysłowych o wymiarach. Kolejność wyboru, metoda penetracji, kontrola jakości i cechy badania pali napędzanych są odzwierciedlone w SNiP 2.02.03 -85.

Gatunki

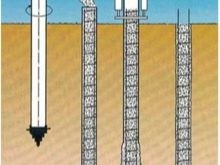

Klasyfikacja podpór tego typu może opierać się na kilku kryteriach. Ogólnie wszystkie pale żelbetowe są podzielone na 2 typy - ramy, które są wylewane betonem bezpośrednio na placu budowy i analogi wytwarzane w warunkach fabrycznych.

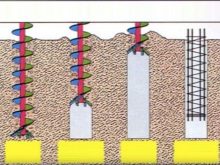

Ich rodzaj wyposażenia zależy w pewien sposób od rodzaju pali. Tak więc, pale, które są wylewane bezpośrednio po instalacji w gruncie, mogą być montowane przez uderzanie młotami hydraulicznymi, przy użyciu metody penetracji wibracyjnej lub przy użyciu technologii wciskania pod wpływem ciśnienia statycznego (stałego).

Jeśli mówimy o gotowych konstrukcjach, należy użyć jednej z następujących metod instalacji - cementu gruntowego, wytaczanego lub buroinfekcyjnego.

W zależności od cech konstrukcyjnych, pale żelbetowe są podzielone na kilka typów.

Monolityczny

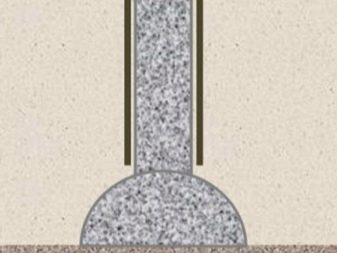

Są one jednoczęściowym wspornikiem o przekroju prostokątnym lub kwadratowym, chociaż możliwe są pale o przekroju kołowym, trapezowym lub teowym, ich rozmiar wynosi 20-40 mm. Dolny koniec ma kształt gruszki, może być ostry lub tępy. Takie podpory nie są puste, dlatego nie jest konieczne wykonywanie otworów w celu zanurzenia w ziemi. Stosowana jest technologia napędzania młotkiem lub wibroiniekcji do gleby. Są one szeroko stosowane w budownictwie lądowym, są również potrzebne przy budowie domu prywatnego (drewniany, blokowy, ramowy).

Hollow (Shell)

Ma postać muszli, do zanurzenia w glebie, z której wcześniej przygotowano studnię. Podpora może być okrągła lub kwadratowa, ale ta druga ma nadal kołowy przekrój poprzeczny. Puste podpory z kolei są podzielone na integralne i kompozytowe (składają się z kilku elementów, które są montowane bezpośrednio przed zanurzeniem).

Nadziewane

Ale również jest montowany przez zanurzenie w uprzednio przygotowanym pogłębianiu.

W zależności od rodzaju zbrojenia, pale żelbetowe są następujących typów:

- podpory ze wzmocnionym wzdłużnym wzmocnieniem z poprzecznym wzmocnieniem;

- podpory ze wzmocnionym wzmocnieniem wzdłużnym z lub bez wzmocnienia poprzecznego.

Jeśli mówimy o kształcie stosu, są one okrągłe (puste lub pełne), kwadratowe, kwadratowe z okrągłymi wgłębieniami, prostokątne.Podpory o kwadratowym przekroju nie mogą być umieszczane w glebie wiecznej zmarzliny. Nawet przy lekkim rozmrażaniu stosy będą się toczyć i pochylać budynek. W regionach o zwiększonej aktywności sejsmicznej należy stosować struktury o przekroju kołowym.

Istnieją solidne i prefabrykowane konstrukcje. Te ostatnie składają się z kilku segmentów, dzięki czemu można zwiększyć wysokość produktu. Segmenty mocujące wykonuje się przez spawanie lub śrubowanie.

Siła i dodatkowa niezawodność połączenia segmentów zapewnia obecność typu „szklanego” w każdym kolejnym segmencie.

Montaż

Montaż pali poprzedzają badania geologiczne i pobieranie próbek gleby w różnych porach roku. Na podstawie wyników uzyskanych podczas analizy podejmuje się decyzję o metodach wbijania pali. Ponadto opracowywana jest dokumentacja projektowa, w której między innymi obliczane jest obciążenie łożyska dla jednego elementu pala, określane są ich wielkość i ilość.

Szacunek obejmuje nie tylko zakup pali, ale także ich transport na plac budowy, atrakcyjność (zakup lub wynajem) specjalnego sprzętu.

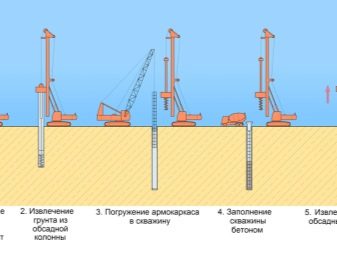

Kolejnym krokiem jest blokada wsparcia próbnego, która pozwala ocenić, jak wsparcie działa w praktyce. Po jeździe pozostaje przez pewien czas (od 3 do 7 dni), podczas którego dokonywane są również obserwacje.

Do wbijania pali stosuje się siły dynamiczne i statyczne - uderzenia uderzają w powierzchnię wspornika specjalnym młotkiem. Aby zapobiec zniszczeniu i odkształceniu elementów w tym momencie, pozwól, aby zaślepki chroniły główkę podstawy przed uderzeniem.

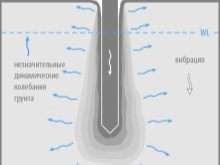

Jeśli instalacja ma być w nasyconym gruncie, lepiej użyć wibracyjnego kafara. Proces instalacji polega na stałym podnoszeniu i późniejszym opuszczaniu pala w glebę. Te cykle są powtarzane, dopóki podstawa elementu nie osiągnie głębokości projektowej.

Jeśli instalacja ma być na zbyt gęstych i twardych glebach, możliwe jest połączenie metody jazdy i wibroodporności z wymywaniem gleby. Aby to zrobić, woda jest pompowana do studni wzdłuż pala pod ciśnieniem. Zmniejsza tarcie między elementem a glebą, zmiękczając to drugie.

Metoda jazdy i zanurzenia wibrującego ma zastosowanie w przypadku podpór stałych i podpór, ale nie nadaje się do budowy w środowiskach miejskich, ponieważ towarzyszy im silny hałas i wibracje. Te ostatnie mogą niekorzystnie wpływać na stan fundamentów sąsiednich obiektów.

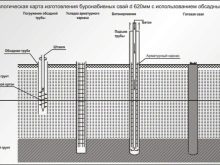

Puste i wypchane pale są instalowane w technologii wiercenia, która zapewnia wstępne przygotowanie kopalni. Wprowadza się do niego podporę, a między jego ścianami i bocznymi powierzchniami kopalni wylewa się zaprawa podkładowa lub cementowo-piaskowa.

Metoda ta charakteryzuje się niskim poziomem hałasu i brakiem wibracji po zanurzeniu, nie wymaga zaangażowania masywnej techniki wyściełania lub sprzętu do tworzenia drgań.

Technologia wiercenia ma kilka odmian. Tak więc, w przypadku gliniastych gruntów, odpowiednia jest metoda znudzona, w której wydrążony stos jest opuszczany do studni i betonowany bezpośrednio w glebie. Ponadto można użyć gotowych pali żelbetowych, które są mocowane w odwiercie przez wypełnienie zaprawą glinianą między bocznymi powierzchniami podstawy i ścianami kopalni. Zamiast tego można zastosować osłonę.

Metody wtrysku brązowego obejmują wtryskiwanie do studni drobnoziarnistej zaprawy betonowej, podczas gdy techniki wtrysku brązowego obejmują wypełnianie przestrzeni między studnią a stosem zaprawy betonowej wewnątrz niej.

Wskazówki

Pale produkowane są przez duże fabryki lub warsztaty produkcyjne w firmach budowlanych. Z reguły produkty pierwszego mają niższy koszt, ale fabryki wolą współpracować z odbiorcami hurtowymi.

Jeśli potrzebujesz ograniczonej liczby podpór, lepiej skontaktować się ze sklepem z renomowaną firmą budowlaną.Z reguły można zamawiać stosy przynajmniej indywidualnie, ale ich koszt będzie wyższy. Wynika to z faktu, że małe firmy nie mogą budować władzy, a tym samym zwiększać własne dochody, zwiększając cenę.

Lepiej jest wybierać stosy produkcji krajowej, ponieważ są one wykonane zgodnie z wymogami GOST.

Nie ma potrzeby kupowania tanich produktów nieznanych marek, ponieważ siła i trwałość fundamentu, a co za tym idzie cały dom, zależy od jakości stosów.

Zazwyczaj cena pala zależy od jego długości i wymiarów przekroju, a także od wytrzymałości betonu. Trzy metrowe konstrukcje o kwadratowym przekroju poprzecznym, których bok ma 30 cm, mają najniższy koszt.

Z reguły im większa partia zakupionych towarów betonowych, tym niższy jest koszt jednej jednostki towarów. Przy odbiorze w większości przypadków rabat.

Więcej informacji na temat pali ze zbrojonego betonu można znaleźć w poniższym filmie.